چندین سال است که از انواع یونولیت ها به عنوان متریال انتخابی برای کاربردهای مختلف مثل: بسته بندی مواد غذایی ، عایق کاری مقرون به صرفه در ساختمان و همچنین بسته بندی در حمل و نقل کالاهای حساس به ضربه و موارد دیگر استفاده می شود.

اما در حالت کلی یونولیت چیست؟ چگونه تولید می شود؟ و انواع آن و کاربردهای آن چیست؟ ما در این مقاله به توضیح این پرسش ها خواهیم پرداخت. با ما همراه باشید.

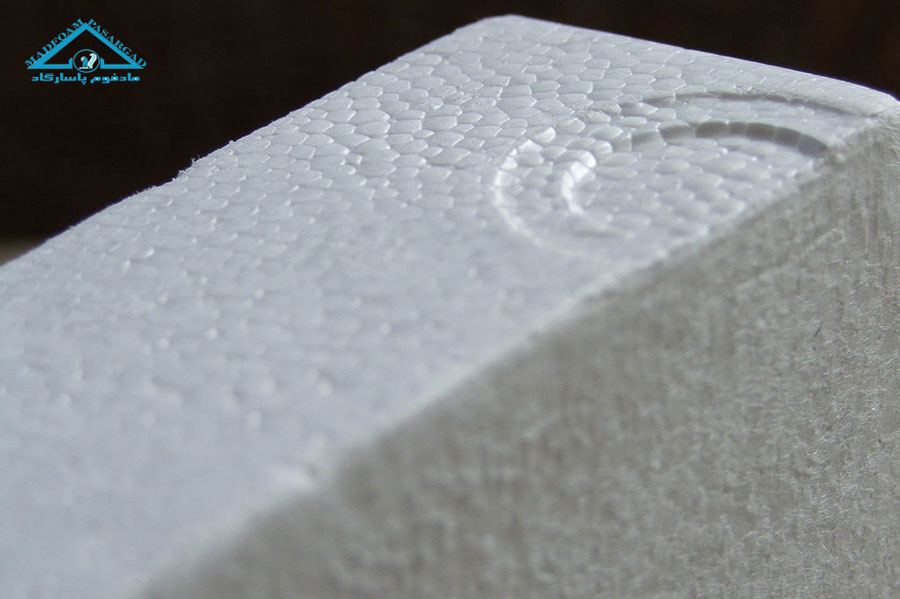

انواع یونولیت ها چگونه ساخته می شوند؟

تبدیل پلی استر به پلی استر فشرده شده در سه مرحله انجام می شود:

پیش از انبساط ، تثبیت آن و قالب گیری.

پلی استرها از پالایشگاه نفت خام تولید می شوند. برای ساخت پلی استرهای فشرده شده ، دانه های پلی استر با پنتان آغشته می شوند. سپس این پلی استرهادر دمای بالاتر از 90 درجه سانتیگراد، پیش ساخته می شوند. این درجه حرارت باعث می شود تا کف این مواد تبخیر شود و از این رو ماده پایه ترموپلاستیک را به اندازه 50 برابر اندازه اصلی خود بلع کند.

پس از این ، مواد به مدت 6-12 ساعت ثابت باقی گذاشته می شود . سپس این مواد را به قالب ها منتقل می کنند تا فرم های متناسب با هر برنامه تولید شود. در مرحله آخر ، مواد در بلوک های بزرگ (فرآیند قالب ریزی بلوک) قالب ریزی شده و یا به شکل های سفارشی طراحی می شوند (فرآیند قالب سازی شکل).

همچنین این مواد با افزودن مواد افزودنی مانند مواد مقاومت در برابر شعله می تواند تقویت شود تا در مقابل آتش مقاومت بیشتری داشته باشد.

کاربردهای دیگر انواع یونولیت

در حالت کلی یونولیت ها را می توان به هر شکلی قالب بندی کرد و مورد استفاده قرار داد، به طور مثال:

کلاه ایمنی ورزشی

صندلی های ماشین نوزاد

انواع صندلی های معمولی

صندلی در اتومبیل های ورزشی

پنل های عایق ساختاری بارها و غیره

از کاربردهای دیگر انواع یونولیت هستند.

پس در حال حاضر ، از یونولیت ها در حالت گسترده ، به دلیل مزیت پایداری ، بهبود از نظر بهره وری انرژی و دوام و کیفیت بالا در بسیاری از سازه های ساختمان مورد استفاده قرار گرفته می شود.

در این مقاله در مورد یونولیت فشرده اطلاعات بیشتری کسب می کنید و خواص و مزایا، نحوه تولید و قابلیت بازیافت آن ها را با جزئیات بیشتر یاد می گیرید.

• خواص کلی یونولیت و مزایای کلیدی آن:

یونولیت یک ماده سبک با ویژگی های عایق بندی بالایی است که مزایایی از قبیل:

مقاومت حرارتی بالا (عایق) – یونولیت به دلیل ساختار سلول بسته آن که از 98٪ هوا تشکیل شده است از هدایت حرارتی بسیار کمی برخوردار است. این هوای به دام افتاده در سلول ها یک هادی حرارتی بسیار ضعیف است و از این رو مقاومت حرارتی عالی را فراهم می کند.

هدایت حرارتی کف فوم یونولیت ها با تراکم 20 کیلوگرم بر متر مکعب در دمای 10 درجه سانتیگراد 0.035 – 0.037 W / (m · K) است.

مشخصات استاندارد ASTM C578 برای عایق حرارتی یونولیت ها به ویژگی های فیزیکی و ویژگی های عملکرد کف یونولیت ها توجه می کند ، زیرا در برنامه های ساختمانی به عایق حرارتی توجه ویژه ای می شود.

مقاومت مکانیکی – انعطاف پذیری یونولیت باعث می شود که آن ها از نظر قدرت همه کاره باشند که می توانند متناسب با کاربردهای خاص تنظیم شود. یونولیت ها با مقاومت فشاری بالا برای برنامه های دارای بار سنگین استفاده می شوند.

به طور کلی ، خصوصیات استحکام با چگالی افزایش می یابد ، با این حال خصوصیات کلی یونولیت ها تحت تأثیر هندسه قسمت قالب و تا حدی کمتر از نظر اندازه و شرایط پردازش و همچنین تراکم قرار می گیرد.

ثبات ابعادی – یونولیت ثبات ابعادی فوق العاده ای را ارائه می دهند و تقریباً در طیف گسترده ای از عوامل محیطی بی تأثیر باقی می مانند. انتظار می رود حداکثر تغییر بعدی کف EPS کمتر از 2٪ باشد.

خصوصیات الکتریکی – مقاومت دی الکتریک یونولیت تقریباً 2KV / میلی متر است. ثابت دی الکتریک آن در محدوده فرکانس 100-400 MHZ و در تراکم ناخالص از 40-40 کیلوگرم در متر مکعب اندازه گیری شده بین 1.02-1.04 است. یونولیت های قالب بندی شده را می توان با رعایت مشخصات صنعت بسته بندی الکترونیکی و بسته بندی نظامی با مواد ضد الکتریسیته تقویت کرد.

جذب آب – یونولیت حتی وقتی که در آب غوطه ور هستند فقط مقدار کمی از آب را جذب می کنند. از آنجا که دیواره های سلولی یونولیت ها ضد آب هستند ، آب فقط می تواند از طریق کانال های ریز بین دانه های ذوب شده به کف نفوذ کند.

مقاومت شیمیایی – آب و محلول های آبی نمک و قلیاها تاثیری در یونولیت ندارند. با این حال ، یونولیت ها به راحتی توسط حلالهای آلی مورد تخریب قرار می گیرند.

هوازدگی و مقاومت در برابر فرسودگی – یونولیت ها در برابر فرسودگی مقاوم هستند. با این وجود ، قرار گرفتن در معرض نور مستقیم آفتاب (اشعه ماوراء بنفش) منجر به زرد شدن سطح آن ها می شود.

مقاومت در برابر آتش – یونولیت ها قابل اشتعال هستند. تقویت آن ها با مواد افزودنی مقاوم در برابر شعله ، قابل اشتعال بودن کف و گسترش شعله ها در یونولیت ها را به حداقل می رساند.

• مراحل ساخت یونولیت پلی استر گسترش یافته با یونولیت پلی استر فشرده:

XPS(پلی استر گسترش یافته) اغلب با EPS(پلی استر فشرده) اشتباه گرفته می شود. EPS و XPS ، هر دو عایق سفت و محکمی هستند که از همان رزین های پلی استر پایه ساخته شده اند. با این حال ، تفاوت در فرایند تولید آنها متفاوت است.

1. EPS ها با گسترش مهره های کروی در قالب ، با استفاده از گرما و فشار برای همجوشی مهره ها در کنار یکدیگر تولید می شود. در حالی که هر مهره یک محیط سلول بسته است ، بین هر مهره فضای باز قابل توجهی وجود دارد.

2. مهره های EPS در بلوک های بزرگی تشکیل می شوند که متعاقبا توسط دستگاه های خاص به ورق ها یا هر شکل یا فرم خاصی توسط سیستم های محور رایانه بریده می شوند.

3. عامل دمشی EPS ، دانه ها را ترک می کند و به سرعت باعث ایجاد هزاران سلول کوچک و پر از هوا می شود.

• تفاوت یونولیت پلی استر گسترش یافته با یونولیت پلی استر فشرده:

یونولیت فشرده آب بیشتری را نسبت به XPS جذب می کند و منجر به کاهش کارایی و از بین رفتن قدرت عایق بندی آن می شود.

یونولیت فشرده در یک فرایند اکستروژن مداوم تولید می شود که با هر سلول کاملاً توسط دیوارهای پلی استر محصور می شود.

یونولیت فشرده یک ورق” اکسترود شده است. پلی استر با مواد افزودنی و یک ماده دمنده مخلوط می شودکه از طریق یک رنگ ترکیب می شود.عامل دمنده XPS سالها در این ماده تعبیه شده است.

یونولیت فشرده معمولاً برای محیطهای مرطوب که نیاز به مقاومت در برابر انتشار بیشتر بخار آب دارند ، انتخاب می شوند

مقاومت فشاری XPS از EPS بیشتر است

• ایمنی ، پایداری و بازیافت یونولیت فشرده:

یونولیت های فشرده 100٪ قابل بازیافت هستند.

عایق کاری یونولیت فشرده از عناصر آلی – کربن ، هیدروژن و اکسیژن تشکیل شده است و حاوی کلروفلوئوروکربن ها (CFC) یا هیدروکلرول فلوئوروکربن ها (HCFCs) است.

با این حال ، تولید یونولیت های فشرده می تواند یک چالش بزرگ باشد زیرا محصولی بسیار سبک است. بازیافت کنندگان PS سیستم جمع آوری ایجاد کرده اند که در آن EPS با مسافتهای کوتاهی به یک تأسیسات که در آنجا مواد توسط پردازش بیشتر ارسال می شود .

گرانول – یونولیت فشرده به یک گرانول اضافه می شود که مواد را به قطعات کوچکتر خرد می کند.

مخلوط کردن – مواد برای مخلوط کردن کامل با گرانول های مشابه به مخلوط کن منتقل می شود.

اکستروژن- رنگ را می توان به یونولیت فشرده اضافه کرد ، و مواد اکسترود شده سپس در محصول با ارزش افزوده جدید قالب ریزی می شوند.

مواد یونولیت فشرده را می توان دوباره به محصولات بسته بندی یا کالاهای بادوام تبدیل کرد

• مزایای پایداری مرتبط با یونولیت فشرده عبارتند از:

ساخت یونولیت فشرده شامل استفاده از CFC ها و HCFC های لایه ازن نیست و در نتیجه در طول تولید آن ها هیچ زباله ی جامدی ایجاد نمی شود.

این مزیت کمک به صرفه جویی در مصرف انرژی است زیرا این ماده عایق بندیه حرارتی موثری است که به کاهش انتشار CO2 کمک می کند.

در این مقاله به مواردی که باید قبل از خرید یونولیت بدانید پرداخته شده است. با ما همراه باشید. قبل از خرید یونولیت شاید بهتر باشد چگونگی تولید یونولیت را بشناسیم، مزایای استفاده از یونولیت را بشناسیم و بدانیم که بازیافت یونولیت ها به چه شکل صورت می گیرد.

تولید یونولیت چگونه است؟

” EPS ” در واقع یک اصطلاح علامت تجاری برای فوم پلی استر فشرده شده با سلول بسته و یا یونولیت است که برای عایق های حرارتی و کاربردهای صنایع دستی ساخته شده است.

عایق پلی استر فشرده شده یک عایق سلولی سبک ، سفت و بسته است. برای تولید یونولیت آنها را در مقابل مقاومت برابر فشارهای مختلف قرار میدهند تا در مقابل نیروهای واردی و فشارهای برگشتی مقاومت کند. این ساختار سلول بسته حداقل جذب آب را دارد و ماندگاری و مقاومت بالا را فراهم می کند.

مزیت های استفاده از یونولیت هاچیست؟

یونولیت ها سبک وزن هستند: یونولیت ها از 98٪ هوا ساخته شده اند و به دلیل همین ویژگی آن ها را به یکی از سبکترین متریال ها برای بسته بندی تبدیل می کند و بنابراین به دلیل وزن پایین، هزینه حمل و نقل و انتشار سوخت به حداقل می رسد که یکی از اصلی ترین توجیه های تولید یونولیت است.

یونولیت ها سفت و سخت هستند: ماتریس سلولی پلی استر خاصیت 2٪ مقاومت در برابر ضربه را ارائه می دهد. خاصیت ضد ضربه یونولیت ها، محافظت از محصولات را تضمین می کند.

یونولیت ها عایق بندی بالایی دارند: عایق حرارتی بالای یونولیت ها به تازه نگه داشتن مواد غذایی و جلوگیری از تراکم در کل زنجیره توزیع کمک می کند. یونولیت ها دارای هدایت حرارتی کاهش یافته و چگالی حدود 28-45 کیلوگرم بر متر مکعب است. بنابراین به عنوان یک عایق سرد و گرم و بسته به کاربرد آن ها، مورد استفاده قرار می گیرد.

یونولیت ها چند منظوره هستند و قابلیت سفارش سازی دارند : تولید یونولیت می تواند به صورت سفارشی باشد تا از کوچکترین قطعه الکتریکی گرفته تا از بزرگترین قطعات محافظت کنند. این ویژگی مقدار و اندازه بسته بندی مورد نیاز را کاهش می دهد و در نتیجه موجب صرفه جویی در هزینه ها، اشغال فضایی کم ، توزیع و کالاهای آسیب دیده می شود.

همچنین می توان به وضوح با محتویات یا برند یک شرکت تولید یونولیت کرد و برچسب گذاری ها را می توان به طور مستقیم بر روی بسته بندی ها اعمال کرد.

یونولیت ها بهداشتی و ایمن هستند: یونولیت ها غیر سمی و از نظر شیمیایی بی اثر هستند و قارچ ها و باکتری ها روی آن رشد نمی کنند.

یونولیت ها ضد آب هستند: یونولیت ها نامحلول هستند و آب را جذب نمی کنند.

یونولیت ها اثرات کم کربنی دارند: فن آوری های تولید یونولیت پاک به معنای حداقل انرژی و ورودی ها به آب ها با ضایعات تولیدی کم است که یونولیت ها، از این خصوصیات پیروی می کنند.

یونولیت ها اقتصادی هستند: تولید بسیار کارآمد با هزینه پایین هستند و یک راه حل اثبات شده اند.

یونولیت ها توجه به فاکتورهای محیطی دارند:عملکرد محافظ یونولیت ها به کاهش ضایعات ناشی از کالاهایی که در زنجیره تأمین شکسته یا آسیب دیده اند کمک می کند. این خصوصیت موجب صرفه جویی در منابع انرژی ، مواد و حمل و نقل می شود.

تولید یونولیت ها به جلوگیری از هدر رفتن مواد غذایی کمک می کند: به دلیل جنس فومی بودن آن، از مواد غذایی محافظت می کند و در مراحل مختلف تولید و حمل و نقل، از آسیب دیدن کالا جلوگیری می کند و اطمینان می دهد که بسیاری از غذاهای مختلف در شرایط عالی به مصرف کننده ها برسد.

یونولیت ها عاری از CFC و HCFC هستند و از پنتان به عنوان ماده دمنده در آن ها استفاده می شود. پنتان دارای پتانسیل گرمایش جهانی (GWP) کمتر از پنج است. (اتحادیه اروپا پنتان را به عنوان ماده ای خطرناک برای سلامتی انسان یا محیط زیست ثبت نمی کند.)

استایرن ها که در تولید یونولیت ها مورد استفاده قرار می گیرد ، به طور طبیعی در بسیاری از محصولات معمول از جمله توت فرنگی ، لوبیا ، آجیل ، لوبیا، قهوه و دارچین مشاهده می شود.

ساخت یونولیت ها یک فرایند تولید با درصد آلودگی پایین است. بخار ماده اصلی تولید یونولیت ها است و از آب، بارها مورد استفاده مجدد قرار داده می شود. در این فرآیند تولید زباله وجود ندارد زیرا همه آنها قطع شده یا رد می شوند.

و فقط از 0.1٪ روغن برای تولید یونولیت ها استفاده می شود.

بازیافت یونولیت ها به چه شکل انجام می گیرد؟

یونولیت ها را می توان با موفقیت در جاهایی که امکانات وجود داشته باشد ، بازیافت کرد. با این حال ، به دلیل بسیار سبک بودن این متریال ، یونولیت ها در حال حاضر در مقیاس جهانی قابل بازیافت نیستند.

در شرایطی که زیرساخت های بازیافت در حال حاضر به طور کامل وجود ندارد ، یونولیت ها کاندیدای ایده آل هستند که به دلیل ارزش کالری بالا ، از زباله به انرژی منتقل می شوند.

تولید یونولیت هایی که از ضایعات بسته بندی گرفته شده است ، یک منبع ایده آل برای طرح های EfW است. امروزه این متریال 0.1٪ از زباله های جامد شهری (MSW) را در بر می گیرد ، اگرچه بسیاری معتقدند که به دلیل ماهیت زیاد آن ها، مقدار آن بسیار بیشتر است!

فایده اصلی تولید یونولیت برای EfW این است که از نظر کالری بالا (46000 کیلوگرم بر کیلوگرم) با گاز طبیعی 48000 کیلوگرم فرق ندارد.

زباله های یونولیتی که در مدت یک سال ذخیره شده اند ، حاوی انرژی کافی برای گرم کردن آب برای 500 حمام یا روشن نگه داشتن تلویزیون برای 5،000 ساعت هستند.

همچنین در این روش برای کنترل پسماندهای تولید یونولیت هیچ انتشار مواد سمی وجود ندارد، زیرا این مواد در دماهای بسیار بالا سوزانده می شود. بنابراین فرآورده های دوگانه فقط بخار ، دی اکسید کربن و میزان بسیار کمی خاکستر غیر سمی تولید می کند که این روند تولید گازهای گلخانه ای کمتری نسبت به آتش سوزی اردوگاه ها معمول است و آلودگی کمتری را ایجاد می کند.

مبتکران صنعت پارس ساخت و فروش و نصب انواع ماشین آلات بسته بندی مواد غذایی با تولید بهترین دستگاه ها و تجهیزات بسته بندی در صنایع غذایی با هدف ارائه بهترین خدمات در این زمینه آماده همکاری با کارخانجات و کارگاه ها و کارآفرینان این عرصه می باشد.

این شرکت با بهره گیری از دانش و تجربه و تکنولوژی روز امکان ساخت و فروش و نصب انواع این محصولات را در سراسر کشور فراهم آورده است.

این شرکت با در اختیار داشتن سرمایه با ارزش نیروی متخصص توانسته در سراسر کشور رضایت کارفرمایان را جلب نماید.

امید است با در اختیار داشتن توان بالقوه و سابقه طولانی و درخشان در زمینه فعالیت های خود با قبول انجام پروژه های مختلف نقش آفرین باشد.

درباره این سایت